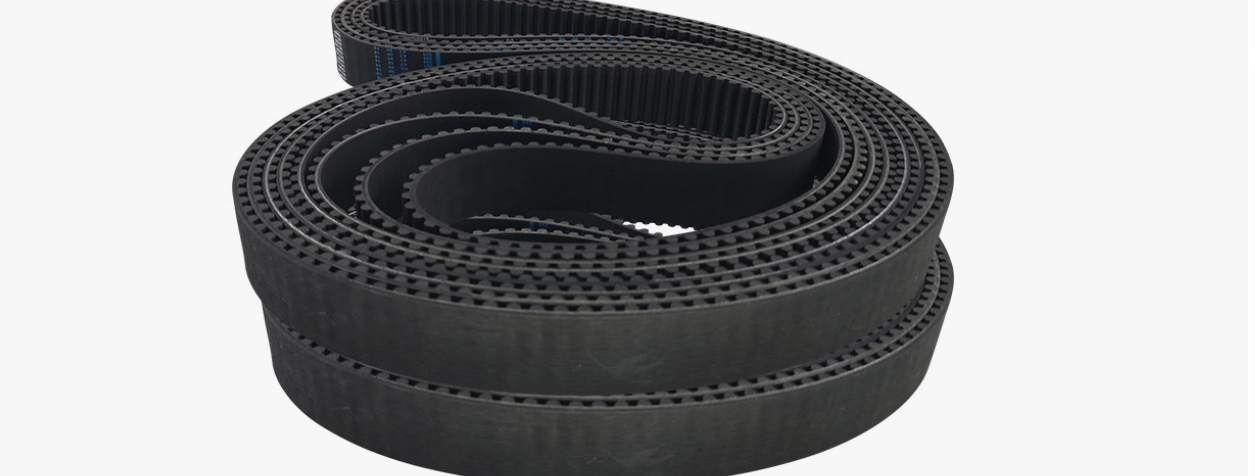

Đai đồng bộ cao su hai mặt , như một công cụ truyền tải hiệu quả cao, được sử dụng rộng rãi trong các ngành công nghiệp khác nhau như thiết bị tự động hóa, sản xuất cơ khí và hệ thống giao thông. Thông qua biên dạng răng chính xác và đặc tính vật liệu tuyệt vời, chúng đạt được khả năng truyền lực hiệu quả và ổn định. So với dây đai hoặc bộ truyền động xích truyền thống, dây đai đồng bộ cao su hai mặt mang lại hiệu suất truyền động cao hơn, tuổi thọ dài hơn và chi phí bảo trì thấp hơn. Tuy nhiên, người dùng có thể gặp một số vấn đề thường gặp trong quá trình sử dụng, ảnh hưởng đến hiệu suất hoạt động cũng như tuổi thọ của dây đai đồng bộ.

1. Sự cố thường gặp: Trượt dây đai đồng bộ hoặc hỏng hộp số

Mô tả vấn đề:

Trượt đai đồng bộ là một lỗi phổ biến, đặc biệt là trong điều kiện vận hành có tải trọng cao hoặc tốc độ cao. Hiện tượng trượt làm giảm hiệu suất truyền động và thậm chí có thể ảnh hưởng đến độ ổn định và độ chính xác khi vận hành chung của thiết bị.

Nguyên nhân có thể:

Độ căng không đủ: Nếu độ căng đai đồng bộ quá thấp, răng đai không thể ăn khớp hoàn toàn với răng bánh răng dẫn đến hiện tượng trượt.

Bánh răng hoặc ròng rọc bị hư hỏng: Bánh răng bị mòn hoặc biên dạng răng không khớp có thể dẫn đến tiếp xúc kém giữa đai đồng bộ và bánh răng, dẫn đến trượt.

Tải trọng quá mức: Điều kiện hoạt động vượt quá tải trọng thiết kế của đai đồng bộ có thể dễ dàng khiến bề mặt đai bị trượt.

Bôi trơn không đúng cách: Nếu có dầu hoặc bôi trơn không đúng cách trên bề mặt đai đồng bộ cũng dễ dẫn đến hiện tượng trượt.

Giải pháp:

Điều chỉnh độ căng đai đồng bộ: Thường xuyên kiểm tra độ căng của đai đồng bộ và điều chỉnh khi cần thiết để đảm bảo độ căng của đai đồng bộ và các bánh răng. Có thể sử dụng máy đo độ căng để đo độ căng của đai và điều chỉnh theo giá trị khuyến nghị của nhà sản xuất.

Kiểm tra bánh răng, ròng rọc: Thường xuyên kiểm tra bề mặt răng của bánh răng, ròng rọc để đảm bảo không có hư hỏng, mòn, không đều. Nếu phát hiện thấy hư hỏng thiết bị, hãy thay thế nó kịp thời.

Tránh quá tải: Đảm bảo dây đai đồng bộ không bị quá tải, đặt phạm vi tải hợp lý và tránh hoạt động kéo dài trong điều kiện quá tải.

Làm sạch và bôi trơn: Thường xuyên làm sạch dây đai và ròng rọc đồng bộ để loại bỏ dầu, bụi và các mảnh vụn khác, đồng thời sử dụng chất bôi trơn phù hợp để duy trì dây đai đồng bộ ở tình trạng hoạt động tốt.

2. Vấn đề thường gặp: Dây đai đồng bộ bị mòn sớm

Mô tả vấn đề:

Đai đồng bộ bị mòn sớm sẽ rút ngắn tuổi thọ sử dụng và tăng tần suất thay thế. Hiện tượng mài mòn phổ biến bao gồm mài mòn bề mặt răng và bong tróc bề mặt đai.

Nguyên nhân có thể:

Bánh răng hoặc ròng rọc không khớp: Nếu mặt cắt răng của bánh răng hoặc ròng rọc không khớp với mặt cắt răng của đai đồng bộ sẽ dẫn đến mòn không đều.

Nhiệt độ hoạt động quá cao: Nhiệt độ cao có thể khiến cao su bị lão hóa, làm tăng tốc độ mòn dây đai đồng bộ, đặc biệt khi làm việc dưới tải trọng cao hoặc trong môi trường nhiệt độ cao.

Các yếu tố môi trường không phù hợp: Bụi, dầu và các chất hóa học trong môi trường có thể đẩy nhanh quá trình mài mòn dây đai đồng bộ, đặc biệt là trong môi trường công nghiệp khắc nghiệt.

Những cú sốc tải thường xuyên: Những cú sốc tải đột ngột hoặc khởi động và dừng thường xuyên sẽ làm tăng tốc độ mòn dây đai đồng bộ.

Giải pháp:

Kiểm tra sự ăn khớp của bánh răng và ròng rọc: Đảm bảo rằng hình dạng răng của bánh răng và đai đồng bộ khớp nhau, đồng thời đường kính, vật liệu và các thông số khác của ròng rọc đáp ứng các yêu cầu của đai đồng bộ. Sử dụng kết hợp bánh răng và ròng rọc phù hợp để giảm độ mòn không đều.

Kiểm soát nhiệt độ vận hành: Cố gắng kiểm soát nhiệt độ vận hành của dây đai đồng bộ để tránh tác động của nhiệt độ cao lên vật liệu dây đai. Trong môi trường làm việc ở nhiệt độ cao, có thể sử dụng đai đồng bộ cao su chịu nhiệt độ cao.

Duy trì môi trường sạch sẽ: Trong môi trường khắc nghiệt, thường xuyên vệ sinh dây đai đồng bộ và các bộ phận liên quan để tránh bụi, dầu và các chất khác xâm nhập vào bề mặt dây đai và giảm mài mòn.

Tránh những cú sốc tải thường xuyên: Thiết kế các quy trình khởi động và dừng hợp lý để tránh những cú sốc tải thường xuyên.

3. Sự cố thường gặp: Đứt hoặc hư hỏng dây đai đồng bộ

Mô tả vấn đề:

Sự đứt hoặc hư hỏng dây đai đồng bộ sẽ khiến toàn bộ hệ thống gặp trục trặc, thậm chí có thể gây hư hỏng thiết bị. Sự cố đứt dây đai đồng bộ thường xảy ra do tình trạng quá tải lâu dài, không được bảo trì hoặc có vấn đề về vật liệu.

Nguyên nhân có thể:

Quá tải: Làm việc liên tục vượt quá tải định mức của đai đồng bộ dễ dẫn đến hiện tượng mỏi thân đai.

Lực căng không đều: Nếu lực căng của đai đồng bộ không đều có thể gây ra hiện tượng giãn quá mức ở một số vùng, dẫn đến đứt.

Vấn đề về chất lượng vật liệu: Đai đồng bộ cao su chất lượng thấp có thể có lỗi trong quá trình sản xuất, dẫn đến tuổi thọ sử dụng ngắn hơn.

Lão hóa quá mức: Chất liệu cao su của dây đai đồng bộ sẽ bị lão hóa sau thời gian dài sử dụng khiến thân dây đai trở nên giòn, tăng nguy cơ bị đứt.

Giải pháp:

Tải trọng hợp lý: Tránh làm dây đai định thời bị quá tải vượt quá giới hạn thiết kế của nó. Thường xuyên kiểm tra khối lượng công việc của thiết bị để đảm bảo đai định thời hoạt động trong phạm vi hợp lý.

Điều chỉnh độ căng đều: Thường xuyên kiểm tra và điều chỉnh độ căng của đai định thời để đảm bảo độ căng đồng đều trên đai, tránh bị giãn quá mức.

Chọn đai định giờ chất lượng cao: Chọn các nhãn hiệu đai định giờ đáng tin cậy để đảm bảo vật liệu đai đáp ứng yêu cầu và ngăn ngừa tình trạng đứt sớm do vấn đề chất lượng.

Kiểm tra và thay thế thường xuyên: Thường xuyên kiểm tra tình trạng của đai truyền động và thay thế kịp thời các đai bị mòn, cũ hoặc hư hỏng để tránh tai nạn đứt trong quá trình vận hành.

4. Vấn đề thường gặp: Tiếng ồn của vành đai thời gian quá mức

Mô tả vấn đề:

Tiếng ồn của dây đai định thời là vấn đề người dùng thường gặp phải khi vận hành thiết bị. Tiếng ồn quá mức không chỉ ảnh hưởng đến môi trường làm việc mà còn có thể là dấu hiệu của sự cố thiết bị.

Nguyên nhân có thể:

Căng quá mức: Nếu độ căng của đai định thời quá cao, sự tiếp xúc giữa răng đai và bánh răng sẽ rất chặt, dẫn đến tăng tiếng ồn.

Bánh răng hoặc ròng rọc bị mòn: Bề mặt bánh răng và ròng rọc bị mòn hoặc không đồng đều cũng có thể dẫn đến việc chia lưới không đều và tạo ra tiếng ồn.

Vật liệu hoặc thiết kế không phù hợp: Việc lựa chọn hoặc thiết kế vật liệu dây đai định thời không đúng có thể gây ra tiếng ồn quá mức trong quá trình vận hành.

Giải pháp:

Điều chỉnh độ căng phù hợp: Đảm bảo độ căng của đai định thời ở mức vừa phải, không quá chặt. Lực căng quá mức sẽ khiến răng đai tiếp xúc quá chặt với bánh răng, từ đó tạo ra tiếng ồn.

Kiểm tra độ mòn của bánh răng và ròng rọc: Thường xuyên kiểm tra độ mòn của bánh răng và ròng rọc, đảm bảo mặt cắt răng còn nguyên vẹn và thay thế chúng nếu cần thiết.

Chọn vật liệu đai định thời phù hợp: Chọn vật liệu đai định giờ phù hợp dựa trên môi trường làm việc; một số vật liệu hiệu suất cao có thể giảm tiếng ồn một cách hiệu quả.